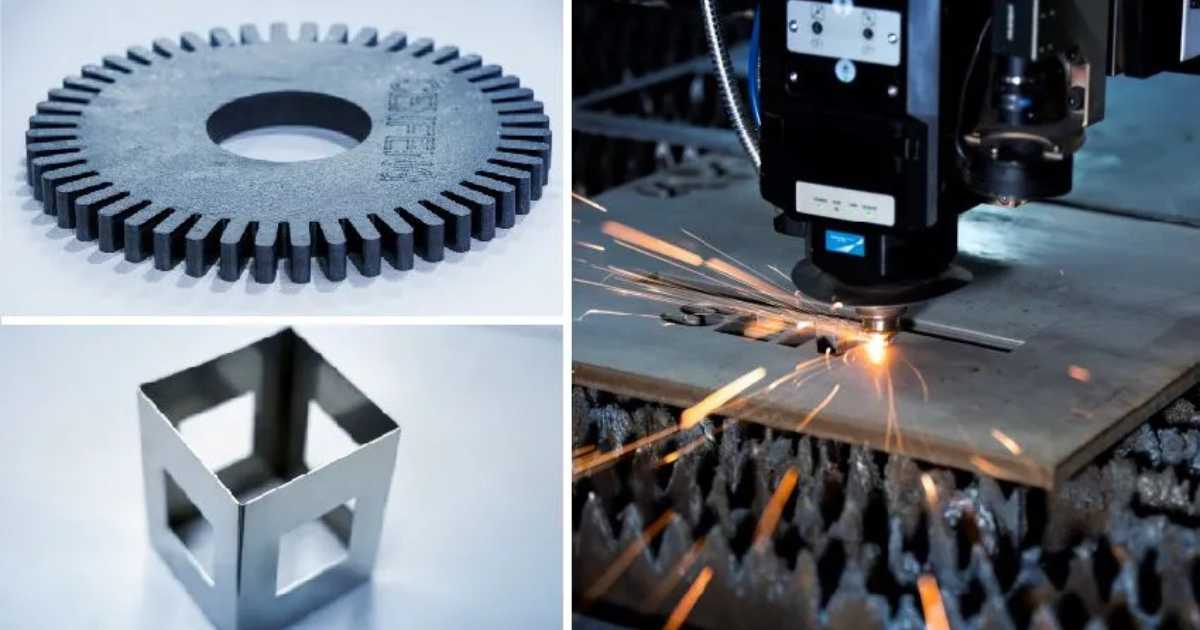

A fiber lézervágók kiemelkedő sebességükkel és precizitásukkal forradalmasították a lemezmegmunkálást. De hogyan mérhető a valódi teljesítményük? Az ipari termelésben a vágási minőség nemcsak esztétikai, hanem funkcionális és költséghatékonysági szempontból is kritikus. Ez a cikk bemutatja azt az 5 legfontosabb tényezőt, amelyek alapján objektíven értékelhető egy fiber lézervágó vágási minősége – legyen szó új beruházásról vagy meglévő gép optimalizálásáról.

Tartalomjegyzék

ToggleVágási felület simasága – az első benyomás döntő

A vágási felület simasága az egyik legszembetűnőbb mutatója a fiber lézervágó gép minőségének. Egyenletes, sima felület nemcsak esztétikai szempontból fontos, hanem gyakran csökkenti vagy teljesen kiiktatja az utómunkálatokat, például a csiszolást vagy élletörést – ezzel időt és költséget takarít meg a gyártónak.

Mitől függ a simaság?

- Lézerteljesítmény: A túl nagy teljesítmény túlzott olvasztást okoz, ami egyenetlenségeket eredményez.

- Fókuszálás pontossága: Nem megfelelő fókuszbeállítás esetén a lézersugár szóródik, így a vágás durvább lesz.

- Vágási sebesség: A túl lassú vágás túlhevülést okozhat, ami rontja a felület minőségét.

- Anyagvastagság: Minél vastagabb a lemez, annál nagyobb kihívást jelent a sima vágás elérése.

- Alapanyag típusa: Szénacél és rozsdamentes acél simább vágást eredményeznek, míg az alumínium és réz hajlamosabb a durvább felületre.

- Segédgáz típusa: Ugyanazzal a teljesítménnyel dolgozva az oxigén szebb felületet eredményezhet, mint a sűrített levegő.

Megoldási javaslatok:

- Csökkentsük a lézerteljesítményt, ha a vágás túlságosan olvasztja az anyagot.

- Ellenőrizzük a fókuszpontot, használjuk az autofókusz funkciót, ha elérhető.

- Növeljük a vágási sebességet, hogy csökkentsük a hőfelhalmozódást.

- Kísérletezzünk a segédgáz nyomásával és típusával a felületminőség optimalizálása érdekében.

Sorják jelenléte – rejtett költségek forrása

A sorja a vágás mentén keletkező apró, kiálló anyagmaradvány, amely nemcsak esztétikailag kifogásolható, hanem funkcionálisan is problémát jelenthet, például illesztési pontatlanságot vagy hegesztési nehézségeket okozhat. Emellett utólagos sorjázást igényel, ami extra munkát és költséget jelent.

Mi okozza a sorják megjelenését?

- Nem megfelelő vágási paraméterek – túl lassú vágási sebesség vagy túl nagy teljesítmény esetén az olvadt anyag nem távozik teljesen, és megszilárdul az él mentén.

- Alacsony segédgáz-nyomás – nem képes eltávolítani a vágás során keletkezett salakot.

- Túlmelegedés – hőtorlódás hatására a megolvadt anyag rendezetlenül hűl vissza, sorját képezve.

Megoldási javaslatok:

- Optimalizáljuk a vágási beállításokat: a sebesség, teljesítmény és segédgáz nyomásának finomhangolása kulcsfontosságú.

- Használjunk megfelelő segédgázt: szénacélhoz általában oxigén, rozsdamentes acélhoz nitrogén javasolt a tiszta vágás érdekében.

- Utómunka esetén: ha a sorja elkerülhetetlen, érdemes hatékony sorjázó eszközöket vagy csiszolástechnológiát alkalmazni.

Tipp: Ha gyártás közben folyamatosan sorjás vágásokkal találkozunk, érdemes először a gáznyomást és a fúvóka állapotát ellenőrizni, mielőtt komolyabb gépdiagnosztikába kezdünk.

Vágási rés (kerf) – a pontosság kulcsa

A vágási rés, más néven kerf, a lézer által elvágott sáv szélességét jelenti. Ez a méret határozza meg, hogy a kivágott alkatrészek mennyire illeszkednek egymáshoz, és milyen mértékben optimalizálható az anyagkihasználás.

Mi okozza a vágási rés torzulását?

- Hibás fókuszálás – ha a lézersugár nem pontosan fókuszál a vágási felületre, a sugárnyaláb szélesebb lesz, így szélesebb vágási rés keletkezik.

- Túl nagy teljesítmény – a túl erős sugár túl mélyen és túl szélesen olvasztja az anyagot.

- Nem megfelelő segédgáz-nyomás – nagy nyomású gázszórás kiszélesítheti a vágási vonalat.

Miért fontos a keskeny és egyenletes kerf?

- Illesztési pontosság: szűk tűréshatár mellett a résméret egyenetlensége deformációt vagy szivárgást okozhat (pl. csőszerelésnél).

- Anyagmegtakarítás: minél kisebb a vágási rés, annál közelebb lehet pozicionálni a darabokat a táblán belül → kevesebb hulladék.

- Esztétika és minőség: tiszta, kontúros vágásnál elkerülhető a későbbi utómunka.

Megoldási javaslatok:

- Fókuszbeállítás finomítása – különösen vékony anyagoknál, ahol a túl széles kerf torzítja az alkatrészek geometriáját.

- Vágási teljesítmény és sebesség hangolása – a túl nagy teljesítmény nemcsak melegíti, hanem szét is túlvágja az anyagot.

- Segédgáz optimalizálása – például a nitrogén használata stabilabb, pontosabb vágást eredményez bizonyos anyagoknál.

Függőlegesség – mikronpontos szögek a minőségért

A vágás függőlegessége, vagyis a vágási él merőlegessége az alapanyag felületéhez képest, kulcsfontosságú, különösen precíziós alkatrészek esetében. A cél, hogy a vágási él tökéletesen 90°-os szöget zárjon be a felülettel.

Mi okozhat ferde vágást?

- Lézerfej elmozdulása vagy nem megfelelő kalibráció – ha a lézersugár nem pontosan merőlegesen éri az anyagot, szögben történik a vágás.

- Túl nagy teljesítmény vagy lassú vágási sebesség – az anyag túlzott felmelegítése deformációhoz vezethet, ami eltér a függőlegestől.

- Vastagabb alapanyagok – ezeknél nehezebb fenntartani a tökéletes merőlegességet, különösen nagy sebességű vagy nem optimalizált vágásnál.

Miért fontos a függőlegesség?

- Pontosság az illesztésekben – pl. hegesztésnél vagy szerelésnél a nem merőleges élek illesztési problémákat okozhatnak.

- Külső megjelenés – vizuálisan is szembetűnő, ha a vágás „dől”.

- Statikai szilárdság – gépalkatrészeknél a szöghibák anyaggyengülést, feszültséggyűjtő pontokat okozhatnak.

Megoldási javaslatok:

- Kalibráld a vágófejet rendszeresen – különösen nagy igénybevételű gépek esetében.

- Optimalizáld a teljesítmény és sebesség arányát – túlzott teljesítmény vagy túl lassú vágás torzítja a szögeket.

- Segédgáz használata – megfelelő segédgáz (pl. nitrogén) segít eltávolítani az olvadt anyagot, csökkentve a torzító hatást.

Hőhatás-övezet (HAZ) – amikor a precizitás nem csak a vágásra vonatkozik

A hőhatás-övezet (Heat-Affected Zone – HAZ) az a terület, amely a vágási él mentén a hő miatt fizikailag vagy szerkezetileg megváltozik. Minél kisebb a HAZ, annál jobb a vágási minőség – különösen olyan iparágakban, ahol anyagfeszültség, elszíneződés vagy alakváltozás nem megengedett.

Miért probléma a nagy HAZ?

- Szerkezeti változások – a túlmelegedett zóna megkeményedhet, rideggé válhat vagy akár torzulhat is.

- Esztétikai hibák – rozsdamentes acélon vagy alumíniumon sötétedés, elszíneződés jelenhet meg.

- Gyengülhet a hegeszthetőség – különösen precíziós gyártásnál kritikus lehet.

Mi okozhat túl nagy hőhatás-övezetet?

- Túl nagy lézerteljesítmény – a felesleges hő mélyebben hatol az anyagba.

- Lassú vágási sebesség – több idő jut az anyag melegítésére, nagyobb területre terjed ki a hő.

- Vastag alapanyagok – ezeknél nagyobb energia szükséges a vágáshoz, így nagyobb lehet a HAZ.

Hogyan csökkenthető a HAZ?

- Csökkentsd a teljesítményt vagy növeld a sebességet – kisebb hőbevitel = kisebb HAZ.

- Használj nitrogént segédgázként – az oxidáció csökkentésével hűvösebb, tisztább vágás érhető el.

- Használj hűtési szüneteket vagy vezérelt hőelvezetést – bizonyos gépeken programozható.

A fiber lézervágás minőségének optimalizálása – hogyan hozd ki a legtöbbet a gépedből?

A kiváló vágási minőség nemcsak a gép specifikációin múlik, hanem azon is, hogyan állítod be és működteted. A gép kiválasztása után az egyik legfontosabb feladat a megfelelő paraméterek és karbantartási szokások kialakítása.

1. Optimalizált vágási paraméterek

- Lézerteljesítmény beállítása: Túl magas teljesítmény durva felületet és nagy HAZ-t eredményezhet, míg túl alacsony teljesítmény nehezíti a vágást vagy lassítja a folyamatot.

- Vágási sebesség szabályozása: Ha túl gyors, a vágás nem lesz teljes, ha túl lassú, túlhevül az anyag. A cél az arany középút.

- Segédgáz nyomásának finomhangolása: A gáz (pl. oxigén, nitrogén, levegő) nyomása befolyásolja a vágás tisztaságát, a sorjaképződést és a HAZ méretét.

2. Fókuszálás és optikai beállítások

- Precíz lézerfókusz: Rossz fókuszszint szélesebb vágási rést és durvább élt eredményez. Használd az automata fókusz funkciót, ha elérhető, de manuálisan is rendszeresen ellenőrizd.

- Vágófej pozicionálás és kalibráció: A fej elmozdulása vagy rossz szögbeállítása ferde vágást eredményezhet – különösen vastagabb anyagoknál.

3. Szoftveres finomhangolás

- Használj CAD/CAM rendszereket nestingre, vágóút-optimalizálásra.

- Automatizált beállításprofilok különböző anyagokra és vastagságokra – így minimalizálható az emberi hiba.

4. Karbantartás és megelőzés

- Rendszeres optikai ellenőrzés: a lencsék, tükrök és fúvókák tisztasága kulcsfontosságú.

- Chiller és levegőrendszer karbantartása: a stabil hűtés elengedhetetlen a hosszú távú megbízhatósághoz.

- Kalibrációk dokumentálása: ha probléma lép fel, a visszakövethető beállításnapló segíthet a gyors javításban.

Összegzés – A kiváló vágási minőség mögött a precíz beállítás áll

A fiber lézervágó gépek ereje nem csupán a technológiájukban rejlik, hanem abban is, hogyan használjuk őket. Az optimális beállításokkal, rendszeres karbantartással és precíz szoftveres vezérléssel a gépedből kihozhatod a maximális teljesítményt – legyen szó sebességről, éltisztaságról vagy gazdaságosságról.

A vágási minőség nemcsak az esztétikát befolyásolja, hanem a végtermék szerelhetőségét, illeszkedését és tartósságát is. Ezért minden ipari döntéshozó számára kulcsfontosságú, hogy tudatosan mérje és optimalizálja ezeket a tényezőket.

💡 Segítünk a megfelelő fiber lézervágó kiválasztásában!

A KAP Processing Kft. a Senfeng hivatalos partnereként segít a legjobb vágási minőséghez vezető úton:

- Géptanácsadás a gyártási igények szerint

- Telepítés és beüzemelés támogatás

- Oktatás és gépkezelői tréning

- Helyi szerviz és alkatrészellátás

👉 Lépj velünk kapcsolatba most!

Gyakori kérdések (FAQ)

Mi számít jó vágási minőségnek egy fiber lézervágónál?

A jó vágási minőség jellemzői: sima vágási felület, minimális sorja, pontos vágási vonal (keskeny és egyenletes rés), függőleges vágási él és kis hőhatás-övezet. Ezek együttesen biztosítják a pontos illeszkedést és az esztétikus végeredményt.

Mitől alakulnak ki sorják a vágás során?

Sorja akkor keletkezik, ha a vágási paraméterek nem megfelelőek – például túl lassú a vágási sebesség, alacsony a segédgáz nyomása vagy túl magas a teljesítmény. Megfelelő beállításokkal ez minimalizálható.

Mi az a vágási rés (kerf), és miért fontos?

A vágási rés az a nyílás, amit a lézersugár a munkadarabban hagy. Ennek szélessége befolyásolja az alkatrészek illeszkedését. A túl széles vagy egyenetlen kerf anyagveszteséget és pontatlanságot okozhat.

Mi az a hőhatás-övezet (HAZ)?

A HAZ az a zóna, amelyet a lézer vágás közben hőhatás ér. Ha túl nagy, az gyengítheti az anyagszerkezetet. Kisebb HAZ elérése érdekében fontos a megfelelő teljesítmény és sebesség beállítása, illetve az ideális segédgáz kiválasztása (pl. nitrogén oxidációmentes vágáshoz).

Hogyan érhető el a legjobb vágási minőség fiber lézervágóval?

Rendszeres kalibrálással, megfelelő fókuszbeállítással, a paraméterek finomhangolásával (teljesítmény, sebesség, segédgáz) és az operátor megfelelő képzésével folyamatosan magas minőség biztosítható.