Az elmúlt években a 3D csőlézer-vágógépek alapjaiban változtatták meg a cső- és profilszerkezetek gyártását. Míg korábban egy komplex, ferde szögű vagy több síkban áttört csőalkatrész elkészítése több gépen, több munkafolyamat során történt, ma egyetlen berendezés képes elvégezni mindezt – nagy pontossággal, rövidebb idő alatt és kevesebb selejttel.

Ez a technológia nem pusztán egy újabb géptípus, hanem egy komplett gyártásoptimalizáló rendszer, amely a tervezéstől a késztermékig átalakítja a folyamatokat. A 3D csőlézerrel:

- Komplex térbeli vágások (ferde szögvágások, íves kivágások) valósíthatók meg egyetlen lépésben.

- Csövek és profilok széles skálája – kör, négyzet, téglalap, ovális és speciális keresztmetszetek – vághatók precízen.

- Automatizált folyamatok révén csökken az élőmunkaigény és a hibalehetőség.

Ez az útmutató részletesen bemutatja a 3D csőlézer-vágás működését, előnyeit, alkalmazási területeit, és választ ad arra, hogy miért érdemes egy vállalatnak ilyen rendszerbe beruházni – különösen azoknak, akik magas hozzáadott értékű, precíziós csőalkatrészeket gyártanak, vagy a gyártási költségek csökkentését és a termelékenység növelését tűzték ki célul.

Tartalomjegyzék

ToggleMi az a 3D csőlézer-vágógép?

A 3D csőlézer-vágógép egy olyan nagy teljesítményű ipari berendezés, amely háromdimenziós vágásokat végez csövekben és profilokban – mindezt egy lépésben, nagy pontossággal. A technológia a hagyományos síklemez-vágás alapjaira épül, de többtengelyes fejmozgással és fejlett automatizálással teszi lehetővé a bonyolult, térbeli formák kialakítását.

Miben más, mint a hagyományos módszerek?

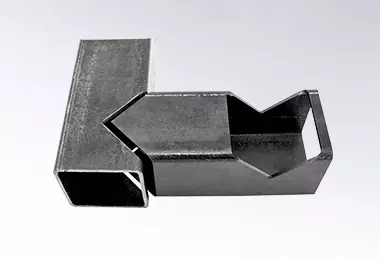

A korábbi gyártási gyakorlatban egy csőalkatrész elkészítése sokszor több lépésben történt: mechanikus fűrészelés, marás, furatkészítés, hegesztés, utómegmunkálás. A 3D csőlézer ezzel szemben:

- Egyetlen berendezéssel valósítja meg a teljes geometriát.

- Ferde vágásokat (bevel) és komplex kivágásokat hajt végre egy menetben.

- Csökkenti az utómunka szükségességét, mivel tiszta, sorjamentes éleket hoz létre.

Műszaki alapelve:

- Lézertechnológia: A vágás nagy teljesítményű fiber- vagy CO₂-lézerrel történik. A fiber gépek előnye, hogy nagyobb hatékonysággal és kisebb karbantartási igénnyel dolgoznak, így hosszabb távon gazdaságosabbak.

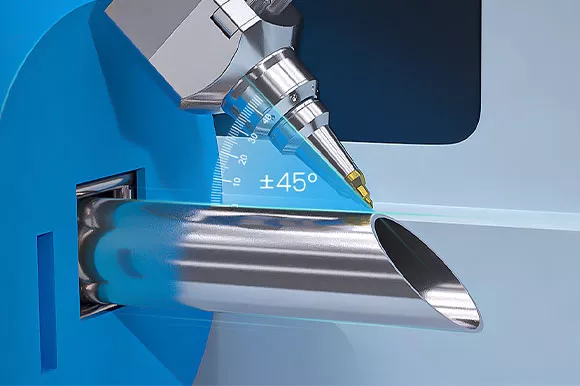

- Többtengelyes vágófej: A fej képes forogni, dönteni és mozogni az X, Y, Z tengelyeken, így különböző szögekben és síkokban végez vágást – akár összetett formákat is.

- Integrált befogó- és mozgatórendszer: A cső rögzítése és pozicionálása automatikusan történik, ami biztosítja a folyamatos és pontos munkavégzést.

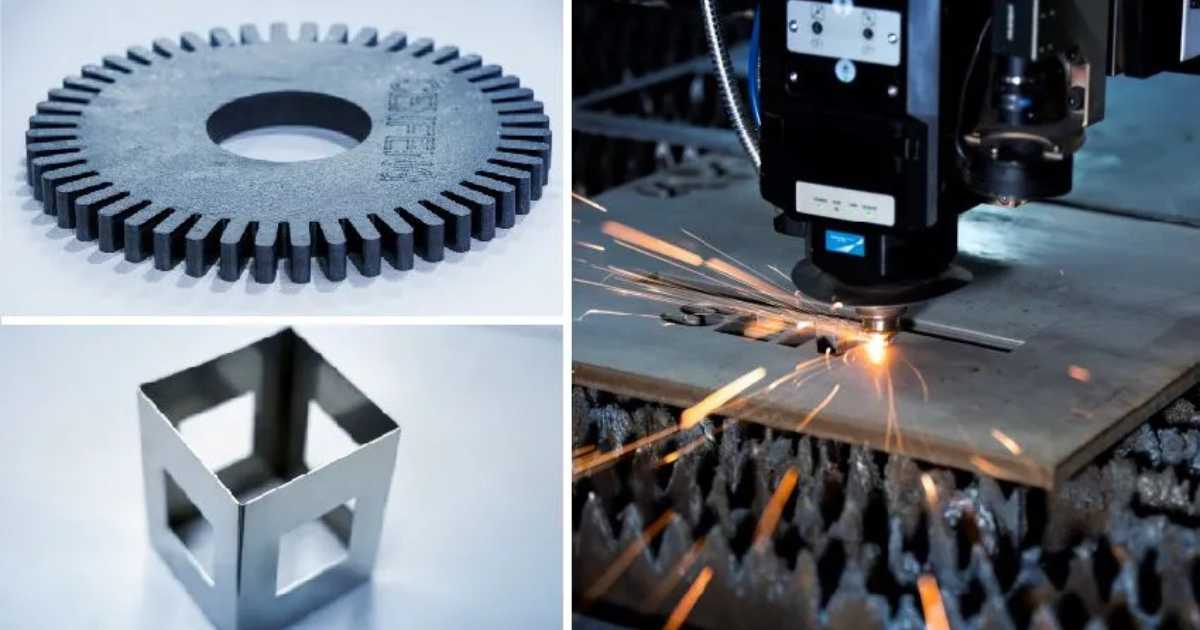

Milyen formákat lehet vágni?

- Kör, négyzet, téglalap, ovális keresztmetszetű csövek.

- Speciális profilok (például H- vagy I-tartók).

- Térbeli nyílások, hornyok, csatlakozóhelyek – akár egyedi formatervek alapján.

Üzleti előny:

Egy 3D csőlézer-vágógép nemcsak egy gyártóeszköz, hanem egy folyamatoptimalizáló rendszer, amely:

- Rövidíti az átfutási időt – kevesebb munkalépéssel készül el a végtermék.

- Csökkenti a munkaerőigényt – automatizált betöltő- és kivevő rendszerek révén.

- Növeli a gyártási rugalmasságot – gyors átállás különböző méretű és alakú csövek között.

Hogyan működik a 3D csőlézeres vágógép?

A 3D csőlézer-vágás működése több egymást kiegészítő rendszer összehangolt munkáján alapul. A folyamat célja, hogy a lehető legrövidebb idő alatt, a lehető legnagyobb pontossággal készüljön el az alkatrész – minimális emberi beavatkozással.

1. Lézer-generátor és fókuszálás – a vágás szíve

A gép nagy teljesítményű fiber- vagy CO₂-lézert használ.

- Fiber lézerek: magas hatásfok, hosszú élettartam, kisebb karbantartási igény – ideális folyamatos, ipari terheléshez.

- CO₂-lézerek: alacsonyabb beruházási költség, de nagyobb fenntartási igény és energiafogyasztás.

A vágófej (nozzle) mikronpontossággal fókuszálja a sugarat a cső falára. A fókuszált sugár hőenergiája azonnal megolvasztja vagy elpárologtatja az anyagot.

Segédgázok használata:

- Nitrogén: oxidációmentes, tiszta vágási élekhez.

- Oxigén: mélyebb, nagyobb energiájú bevágásokhoz.

- Sűrített levegő: költséghatékony alternatíva bizonyos anyagoknál.

2. Térbeli fejmozgás – a valódi 3D szabadság

A vágófej 5–6 tengelyen mozog: forgatható, dönthető, és X, Y, Z irányban pozícionálható. Ez teszi lehetővé a:

- Bevel vágásokat (ferde szögek kialakítása).

- Nyílások, hornyok és csatlakozási pontok térbeli kivágását.

- Összetett geometriai formák gyors és pontos kialakítását.

3. CNC – CAD/CAM vezérlés – teljesen digitális folyamat

A gyártás CAD-modellek alapján történik, melyeket CAM-rendszer alakít át vágási pályákká.

- Automatikus nesting: optimális anyagkihasználás, kevesebb hulladék.

- Ütközés- és hibadetektálás: minimálisra csökkenti a selejtet.

- Gyors átállás: egy másik termékmodellre percek alatt.

4. Automatizált anyagkezelés – nagyüzemi termelékenység

A legtöbb modern gép automatikus betöltő- és kirakórendszerrel rendelkezik, amely:

- Csökkenti az élőmunka igényét.

- Felgyorsítja a gyártási ciklusokat.

- Megnöveli a gép rendelkezésre állási idejét (OEE).

Üzleti szempontból ez mit jelent?

- Gyorsabb átfutási idők: kevesebb gyártási lépés = rövidebb szállítási határidők.

- Kevesebb selejt: pontosabb vágás = alacsonyabb anyagköltség.

- Munkaerő-megtakarítás: automatizált betöltés és programozott vágás révén kevesebb operátorra van szükség.

Nézd meg a SENFENG legújabb lézeres csővágó és profilvágó gépeit itt

Melyek a a 3D csőlézeres vágógép fő előnyei?

A 3D csőlézer-vágógép nem pusztán egy új gyártóeszköz – komplex gyártásoptimalizáló rendszer, amely a hatékonyság, a minőség és a rugalmasság terén egyaránt kiemelkedő előnyöket nyújt. Nézzük, miben hoz áttörést:

1. Komplex geometria egyetlen lépésben

Hagyományos módszereknél egy összetett csőalkatrész elkészítéséhez több művelet kellett (vágás, marás, fúrás, hegesztés).

- A 3D lézerrel mindez egy lépésben történik – ferde vágások, nyílások, díszítések egyetlen beállítással készülnek el.

- Előny: rövidebb átfutási idő, kevesebb gép, kisebb hibalehetőség.

Gyakorlati példa: Egy autóipari beszállító 3–4 munkafolyamatot váltott ki egyetlen lézeres művelettel, ezzel 30%-kal csökkentve a gyártási időt.

2. Rendkívüli pontosság és megismételhetőség

A fiber lézer és a CNC vezérlés mikronpontosságú vágásokat tesz lehetővé.

- ±0,1 mm-es pontosság – sorozatgyártásnál ez drasztikusan csökkenti a selejtarányt.

- Megismételhetőség: minden darab azonos minőségben készül, még nagy volumenű gyártásnál is.

Iparági előny: Ez a pontosság kritikus az autóiparban, repülőgépiparban és orvostechnikában, ahol a legkisebb eltérés is minőségi problémákat okozhat.

3. Sokoldalú anyag- és formafeldolgozás

A gép szinte bármilyen cső- vagy profilszerkezetet képes vágni:

- Kör, négyzet, téglalap, ovális csövek.

- I- és H-szelvények, egyedi profilok.

- Különböző vastagságú anyagok egy gépen, gyors átállással.

Ez különösen fontos a változó igényekkel dolgozó gyártóknál, akiknek gyorsan kell reagálniuk a megrendelői elvárásokra.

4. Automatizálás és hatékonyság

Az automata betöltő/kirakó rendszerek és a gyors programozhatóság révén:

- Kevesebb élőmunka szükséges, ami a munkaerőhiánnyal küzdő iparágakban komoly előny.

- Nő a gép kihasználtsága (OEE), így kevesebb állásidővel nagyobb termelési kapacitás érhető el.

5. Minimális hulladék, optimalizált anyagfelhasználás

A CAD/CAM nesting funkcióval a rendszer optimális vágóútvonalat határoz meg, így:

- Kevesebb selejt keletkezik – csökken az anyagköltség.

- Fenntarthatóbb gyártás: kisebb ökológiai lábnyom, alacsonyabb költségek.

Összefoglalva: A 3D csőlézeres vágás csökkenti a gyártási költségeket, javítja a termékminőséget és növeli a termelékenységet – olyan előnyök, amelyek közvetlenül hozzájárulnak a vállalat versenyképességéhez és profitabilitásához.

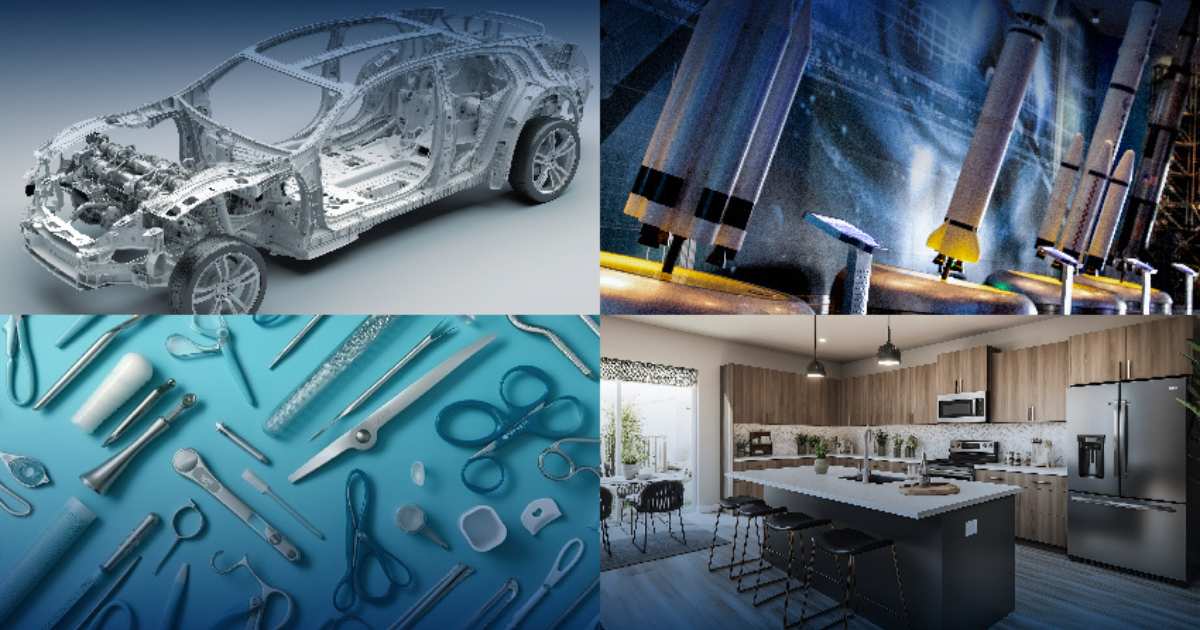

Alkalmazási területek

A 3D csőlézer-vágógépek szinte minden iparágban új lehetőségeket teremtenek, ahol a csövek és profilok gyártása kulcsszerepet játszik. A technológia rugalmassága és pontossága miatt a hagyományos gyártási módszereknél gyorsabb és költséghatékonyabb megoldást kínál.

1. Autóipar – gyorsabb gyártás, pontosabb illeszkedés

Az autógyártásban a csőalkatrészek (pl. vázszerkezetek, kipufogórendszerek, biztonsági elemek) gyakran bonyolult szögvágásokat és tökéletes illeszkedést igényelnek.

- Bevel vágás: precíz illesztések előkészítése hegesztéshez.

- Gyors prototípus-készítés: az új modellek fejlesztési ideje rövidül.

- Sorozatgyártás: a magas ismétlési pontosság csökkenti a selejtarányt.

Előny: Rövidebb gyártási idő, alacsonyabb költség, jobb minőségű alkatrészek – mindez megfelel a szigorú OEM-elvárásoknak.

2. Repülőgépipar – extrém pontosság és tömegredukció

A repülőgépgyártásban a szigorú mérettűrések és a tömegredukció kritikus követelmények.

- Mikronpontosság: a vágott alkatrészek minimális utómunkát igényelnek.

- Komplex geometriák: egyedi csővázak és szerkezeti elemek könnyen kivitelezhetők.

- Anyagoptimalizálás: a nesting funkcióval jelentős anyagmegtakarítás érhető el.

Előny: Stabil, könnyű, pontos alkatrészek gyorsabb gyártási ciklussal.

3. Bútor- és designipar – kreatív formák kompromisszumok nélkül

A dekoratív csőalkatrészek (pl. bútorvázak, korlátok, installációs elemek) egyedi formavilágot igényelnek.

- Íves és ferde vágások: egyedi, design-orientált formák kivitelezése.

- Kis sorozatok költséghatékony gyártása: gyors átállás egyik modellről a másikra.

- Kreatív szabadság: bonyolult, korábban nehezen gyártható formák könnyen előállíthatók.

Előny: Gyors prototípusgyártás és sorozatgyártás egy gépen – csökken a piacra jutási idő.

4. Építőipar – szerkezeti elemek gyors előállítása

A korlátok, acélvázas szerkezetek, tartógerendák gyártásában a gyors és precíz előkészítés kulcsfontosságú.

- Nagy átmérőjű csövek vágása és csatlakozási helyek előkészítése.

- Térbeli vágások: csatlakozások és illesztések egyszerűsítése.

- Rövid gyártási ciklus: a helyszíni szerelés ideje is csökken.

Előny: Csökken az előkészítési idő, a helyszíni munkák egyszerűbbé válnak.

5. Gépgyártás és orvostechnika – speciális, precíziós alkatrészek

A gépgyártásban és az orvostechnikában a különleges formájú, szigorú minőségi követelményekkel rendelkező csőalkatrészek előállítása kulcsfeladat.

- Hidraulikus csővezetékek, tartók, speciális szerelvények nagy pontossággal.

- Kis tűrésű, sorjamentes élek – kritikus az orvosi eszközöknél.

- Ismételhetőség: tökéletesen azonos alkatrészek nagy mennyiségben.

Előny: Precíz, megbízható és gazdaságos gyártás – kisebb selejt, kevesebb utómunka.

Összegzés: A 3D csőlézer-vágás iparágakon átívelően növeli a termelékenységet és a profitabilitást. Legyen szó autóiparról, designról vagy építőiparról, a technológia olyan rugalmasságot és pontosságot biztosít, amellyel a gyártók gyorsabban, jobb minőségben és alacsonyabb költséggel tudnak piacra lépni.

Mire figyelj 3D csőlézeres vágógép választáskor?

1. Teljesítmény és fejmozgás

Többtengelyes fejmozgás: Legalább 5–6 tengelyes vágófej biztosítja, hogy bármilyen szögvágás, bevel vagy komplex geometriájú vágás elvégezhető legyen.

Lézer teljesítmény: Vastagabb csőfalakhoz legalább 6–12 kW teljesítményű gép szükséges. Ez gyorsabb vágást és tisztább éleket eredményez, különösen acél- vagy rozsdamentes anyagok esetén.

2. Automatizálás és anyagkezelés

- Automata betöltő/kirakó rendszer: Jelentősen csökkenti az élőmunka igényét, gyorsítja a ciklusidőt és növeli a termelési kapacitást.

- Csőhossz-támogatás: Ha hosszabb (akár 6–12 méteres) csövekkel dolgozol, fontos, hogy a gép ezt natívan kezelni tudja.

- Robotizált anyagmozgatás: Ipar 4.0-kompatibilis rendszereknél elérhető opció, ami tovább növeli a hatékonyságot.

3. Szoftveres képességek

- CAD/CAM integráció: A zökkenőmentes gyártás alapja, hogy a tervezett modellek könnyen importálhatók és optimalizálhatók legyenek.

- Nesting funkció: Automatikus vágóút-optimalizálás, amivel jelentős anyagköltség takarítható meg.

- Ütközésvédelem és szimuláció: A hibás vágások és ütközések elkerülésére.

4. Ipari támogatás – szerviz és garancia

Garancia és hosszú távú támogatás: A megbízható gyártók nemcsak értékesítenek, hanem partnerek a teljes üzemeltetési idő alatt.

Helyi szervizháttér: Fontos, hogy a gyártó vagy forgalmazó gyorsan elérhető szervizt és pótalkatrészt biztosítson, így minimalizálható az állásidő.

Képzés: A gép kezelőinek betanítása és a CNC-programozás oktatása elengedhetetlen a termelés elindításához.

Döntéshozói ellenőrzőlista:

☑ Határozd meg a szükséges lézerteljesítményt és csőhossz-támogatást.

☑ Vizsgáld meg az automatizálási szintet és a robotizálás lehetőségét.

☑ Ellenőrizd a szoftver képességeit (CAD/CAM, nesting, ütközésvédelem).

☑ Kérdezz rá a garanciára, helyi szervizre és alkatrész-ellátásra.

☑ Kalkuláld ki a teljes élettartamköltséget (TCO) és a beruházás megtérülési idejét (ROI).

Használati és üzemeltetési tippek – hogyan hozd ki a maximumot a 3D csőlézerből?

Egy 3D csőlézer-vágógép hosszú távon akkor térül meg igazán, ha megfelelően van beállítva, üzemeltetve és karbantartva. Az alábbi tippek segítenek növelni a termelékenységet, csökkenteni a selejtet és meghosszabbítani a gép élettartamát.

1. Fókuszpont precíz beállítása

A vágás minősége nagymértékben függ a vágófej fókuszpontjának pozíciójától.

- Automata fókuszállítás esetén rendszeresen ellenőrizni kell a szenzorokat.

- Manuális beállításnál a kezelő tapasztalata kulcsfontosságú – szükség esetén kalibrálni kell a rendszert.

Előny: Éles, sorjamentes vágási élek és kevesebb utómunka.

2. Segédgáz használat optimalizálása

A megfelelő gáz kiválasztása és nyomásbeállítása közvetlenül befolyásolja a vágási minőséget és a költségeket.

- Nitrogén: oxidációmentes, tiszta felület a hegeszthető részekhez.

- Oxigén: mélyebb bevágások, gyorsabb vágás, de oxidréteggel.

- Sűrített levegő: költséghatékony alternatíva, ha a felületminőség másodlagos.

Tipp: Automatizált gázkezelő rendszerrel csökkenthetők az üzemeltetési költségek.

3. Rendszeres karbantartás

A gép megbízhatóságát és élettartamát alapvetően meghatározza a karbantartási ütemezés.

- Optika tisztítása: szennyeződések eltávolítása a vágófejből.

- Chiller és hűtőrendszer ellenőrzése: a lézerforrás védelme a túlmelegedéstől.

- Mechanikai elemek (csapágyak, vezetősínek) kenése: a mozgási pontosság megőrzéséhez.

4. Operátori képzés és továbbképzés

A legfejlettebb gép sem hoz maximális eredményt megfelelően képzett személyzet nélkül.

- Alapképzés: gépkezelés, szoftverhasználat, biztonsági előírások.

- Haladó képzés: CAD/CAM programozás, anyagoptimalizálás, hibafelismerés.

Előny: Kevesebb hibás darab, gyorsabb programozás, magasabb termelékenység.

5. Selejt minimalizálás a szoftverrel

A beépített nesting és gyártási sorrend-optimalizáló algoritmusok segítségével jelentősen csökkenthető az anyagveszteség.

- Okos anyagkihasználás: automatikus vágóút-szervezés a legkisebb hulladék érdekében.

- Gyártási sorrend optimalizálás: kevesebb gépmozgás = rövidebb ciklusidő.

Összegzés: A 3D csőlézer hosszú távú sikere nemcsak a technológián múlik, hanem azon is, mennyire profi az üzemeltetés. A rendszeres karbantartás, a precíz beállítások és a jól képzett kezelőszemélyzet együtt biztosítja a költséghatékony, hibamentes és jövőbiztos termelést.

Gyakori kérdések (FAQ) – 3D csőlézer-vágógépek

Milyen anyagokat vághatok 3D csőlézerrel?

Szinte minden ipari fémanyagot: acélt, rozsdamentes acélt, alumíniumot, rezet, sárgarezet, valamint egyedi ötvözeteket különböző vastagságokban.

Milyen pontosság érhető el ezzel a technológiával?

A modern fiber gépek akár ±0,1 mm pontosságot biztosítanak, ami ideális sorozatgyártáshoz és precíz illesztéseket igénylő projektekhez.

Mekkora teljesítményű gépre van szükségem?

Ez a felhasználás jellegétől és az anyagvastagságtól függ. Általában 6–12 kW közötti gépek alkalmasak a legtöbb ipari igényre, de egyedi tanácsadás javasolt.

Automatizálható a 3D csőlézer-vágás?

Igen. Az új generációs gépek rendelkeznek automata betöltő/kirakó rendszerekkel és Ipar 4.0-kompatibilis vezérléssel, így nagy sorozatoknál is rendkívül hatékonyak.

Mennyibe kerül egy 3D csőlézer-vágógép?

A teljesítménytől, automatizáltságtól és a kiegészítőktől függően 30–200 millió Ft között mozoghat. A beruházás általában 2–4 év alatt térül meg a megtakarításoknak és a termelékenység-növekedésnek köszönhetően.

Mennyi a gépek élettartama?

Megfelelő karbantartás mellett a fiber lézergenerátorok akár 80–100 000 üzemórát is bírnak, ami hosszú távú, megbízható működést biztosít.

Mekkora helyigénye van egy ilyen berendezésnek?

A gépek mérete a csőhossztól és a konfigurációtól függ, de általában 20–50 m² alapterületre van szükség.

Kaphatok helyi támogatást és szervizt?

Igen. A KAP Processing Kft. helyi szakértői támogatást, gyors szervizt és pótalkatrész-ellátást biztosít a Senfeng berendezésekhez.

Összegzés – miért érdemes beruházni?

A 3D csőlézer-vágás több mint technológiai újítás – stratégiai eszköz a gyártási folyamatok átalakításában. A komplex geometriák egy lépésben történő kivitelezése, a mikronpontosság, az automatizált anyagkezelés és az anyagtakarékos gyártás révén a vállalatok csökkenthetik a költségeket, növelhetik a termelékenységet és javíthatják a minőséget.

A technológia különösen előnyös az autóiparban, a repülőgépgyártásban, az építőiparban és a designiparban, ahol a gyors, precíz és rugalmas gyártás versenyelőnyt jelent.

Készen állsz a következő szintre lépni?

Vedd fel a kapcsolatot szakértőinkkel, és segítünk kiválasztani a gyártásodhoz legjobban illeszkedő 3D csőlézer-vágógépet.

Kérd szakértő segítségünket gépválasztásban, telepítésben vagy pilot projektben: